对于有采购或合作意向的企业而言,实地验厂是评估往复机厂家综合实力的关键步骤。通过现场考察,能够直观了解厂家的生产能力、技术水平和管理规范,为后续合作决策提供可靠依据。在实地验厂过程中,有以下几个要点值得关注。

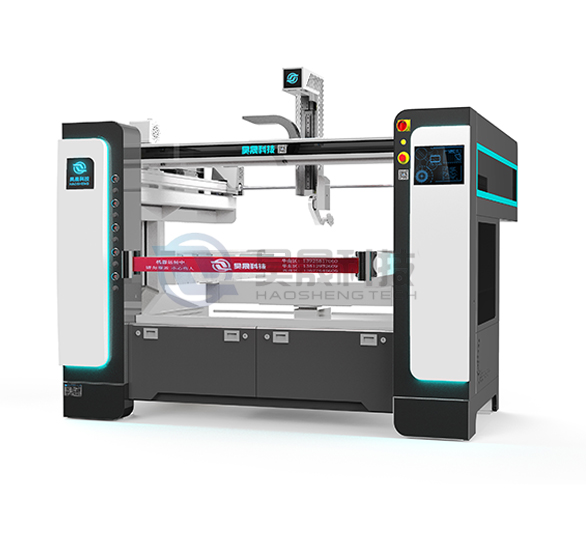

生产能力与设备配置是首要关注点。进入厂家生产车间,需观察其生产设备的数量、类型和程度。现代化的数控加工设备、高精度检测仪器,反映出厂家具备较高的生产效率和质量保障能力。同时,留意设备的使用状况和维护记录,若设备陈旧、维护不善,可能影响产品的加工精度和交货周期。此外,生产车间的布局合理性也不容忽视,合理的布局能体现厂家对生产流程的科学规划,减少物料周转时间,提高生产效率。

质量管理体系是保障产品质量的核心。查看厂家是否通过 ISO 9001 等质量管理体系认证,以及认证的有效性。深入了解其质量管控流程,包括原材料检验、生产过程抽检、成品出厂检测等环节。观察检验人员的操作规范性和检测设备的校准情况,确保质量检测数据的准确性。例如,在关键零部件的检测环节,是否有严格的记录和追溯制度,以便在出现质量问题时能够快速定位原因。

技术研发实力决定厂家的创新能力和产品竞争力。考察厂家的研发团队规模和人员资质,了解其在往复机设计、工艺改进等方面的研发成果。参观研发实验室和样品展示区,查看是否有新产品、新技术的储备,这关系到厂家能否满足客户不断变化的需求。此外,还可以询问厂家与科研机构、高校的合作情况,判断其技术创新的可持续性。

生产管理与交付能力直接影响合作的顺畅度。了解厂家的生产计划管理模式,是否采用信息化管理系统对订单、生产进度进行跟踪。观察车间的现场管理状况,如物料摆放是否整齐、稳定生产措施是否到位等。与厂家沟通其交货周期的保障措施,包括原材料供应渠道的稳定性、生产计划的弹性调整能力等。同时,查看厂家近期的交货记录,评估其准时交货率。

售后服务体系也是验厂时不可忽视的内容。了解厂家售后服务团队的规模和技术水平,是否具备快速响应和解决设备故障的能力。询问售后服务的响应时间、服务范围以及配件供应情况。例如,当设备出现故障时,厂家能否在规定时间内到达现场维修,常用配件的库存是否充足,以减少设备停机带来的损失。